つぼいひろきの住友グループ探訪

住友ゴム工業 タイヤテクニカルセンター

1909年に日本初のタイヤ工場として創業した住友ゴム工業。

110年余りの歴史の中で、常にパイオニアとして、時代に求められるタイヤ作りをリードしている。

1909年に日本初のタイヤ工場として創業した住友ゴム工業。

110年余りの歴史の中で、常にパイオニアとして、時代に求められるタイヤ作りをリードしている。

本社に隣接して開設されたタイヤテクニカルセンターは、地上6階、地下1階の建物で延床面積は1万520m2。開発体制のグローバル化が進む中で、先進のタイヤ開発を行う中核的な役割を担っている。

ボクたちの暮らしの中で、とても身近な自動車のタイヤ。黒くて丸いモノぐらいの認識しかなかったボクだが、実は非常に繊細で、性能評価も難しいものらしい。日々進化しているタイヤのことを知りたくて、港町・神戸にある住友ゴム工業「タイヤテクニカルセンター」を訪れた。

タイヤテクニカルセンターは、2009年9月に住友ゴム工業創業100周年記念として設立されたものだ。それまで工場内に分散していた試験設備の多くをここに集約したという。小さなものまで含めると200ほどの試験設備があるというから驚いた! 解析する対象としては、タイヤの材料とタイヤそのもの、そして実際に自動車に装着したタイミングとなるが、今回はタイヤの性能評価に注目してみたい(世界で初めて石油以外の天然資源だけで作ったタイヤとか、原材料の話も興味深いけどね)。

タイヤに求められる性能は大きく分けて「操縦安定性」「快適性」「耐摩耗性(ロングライフ)」「低燃費」の4つがあるという。これらを高めるために、様々な実験や評価、そして解析がここで行われているのだ。例えば、道が凍りつく季節に欠かせないスタッドレスタイヤ。氷や雪の道でしっかり止まってもらいたいけれど、タイヤがあまり早くすり減ってしまうのも困る。今年、住友ゴム工業から氷上での高いグリップ力と耐摩耗性を高次元で両立させた画期的な新製品が出た。これはもう技術の粋を集めたタイヤらしい。

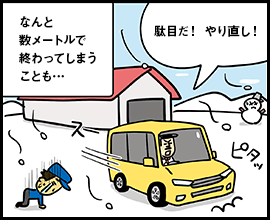

タイヤ技術本部第二実験部の神頃明さんにまず案内いただいたのが、このスタッドレスタイヤの開発で重要な役割を果たしている「低μ用インサイドドラム試験機」だ。μ(ミュー)というのは、路面の摩擦係数のこと。つまり低μというのは、雨などで滑りやすい状況ということだ。降雪装置まで備えて、直径3mほどのドラムの中に雨や氷、雪など自然環境に近い路面状態を再現し、タイヤの「止まる」「走る」「曲がる」といった性能を試験・解析している。試験室の中はマイナス2℃。それまで冬の北海道やスケートリンクで行っていた試験が一年中できるようになったんだって。

続いて案内されたのは、「高μ用インサイドドラム試験機」。こちらはさらにドでかくて、直径が5mもある。神頃さんも「どうです、大きいでしょう!」と笑顔。それもそのはず、世界的にもめったにない試験機らしい。口径が大きいのは、できるだけ接地面をフラットに近づけるためで、1枚38kgもあるプレートを36面も張って、一般のアスファルト道路のほか、レーシングサーキットのコースと同じ路面も作り出せる。ドラムが高速で回転し、最高では時速250kmの走行状態を再現するんだとか。映像で見せてもらったが大迫力だった! 主に、スポーツタイヤのグリップ性能を試験・評価している。

次への移動途中、のぞかせてもらった試験室では「タイヤ転がり抵抗試験機」が、タイヤの転がり抵抗を測定していた。転がり抵抗とは、進行方向と逆向きに働く抵抗力のことで、これはすなわち燃費性能だ。普通タイヤ(Bレベル)から低燃費タイヤ(AAレベル)に履き替えるだけで、転がり抵抗が約30%低減して、燃費は約3%も向上するんだって。ガソリンに置き換えると、1ℓあたり約4円安くなる計算になるね(ガソリン代130円/ℓで試算)。

最後は「大型無響試験室」。この特殊な形状の壁や天井が音を反射させず、吸収するようになっているんだね。ここで何が行われているかといえば、模擬路面の上でタイヤを走行させ、タイヤが路面を叩くピッチ音や、タイヤの縦溝がたてる気柱共鳴音などを計測・解析しているらしい。そして、どうタイヤの溝を切れば、これらの音を低減できるかの開発に役立てているんだ。教えられてよく見ると、タイヤの溝のピッチが微妙に違う。そこまでやるのか、と驚いた。模擬路面は床から少し顔をのぞかせているだけだが、この床下には直径約3mのドラムが隠れているらしい。どれだけ大きな試験室なんだ。さすがタイヤテクニカルセンター!

この部屋で、住友ゴム工業が世界で初めて開発した「サイレントコア(特殊吸音スポンジ)」を見せてもらった。スポンジを装着したタイヤとそうでないタイヤとでは内部の反響音がまるで違う。自動車の電動化で、エンジン音が低減したために、タイヤはより一層静かであることが求められているという。「前とは違うぞ、と実感していただくためには10~20%の改善が必要。それはとても大変なことですが、私たちはそこまでの改良を追求して日々の試験や解析、そして開発を行っています」と神頃さん。いやはや、これからは街を走る車のタイヤを見る目が変わります!

タイヤ開発の難しさは、「操縦安定性」「快適性」「耐摩耗性」「低燃費」といった性能を両立させなければならないところにあるという。確かに、転がり抵抗を低くして快適に走るのはいいけれど、ブレーキもよく利いてもらわなくっちゃいけない。かといって、路面のグリップ力を高めるために柔らかいゴムを使えば、摩耗しやすい。燃費を抑えるために軽くすれば、乗り心地は悪くなり、音も大きくなるといった具合だ。微妙なバランスを取りながら、高いレベルで両立させるために、本センターでの試験・解析が重要な役割を担っているんだな。

JR「新神戸駅」から車で約10分。タイヤテクニカルセンターは本社ビルに隣接した場所にあります。ここにはかつて神戸工場があり、1995年の阪神・淡路大震災で被災。創立100周年の2009年、今の姿に生まれ変わりました。100年前もこの場所でタイヤが作られていたと思うと感じ入るものがあります。その頃は音を吸うスポンジ搭載のタイヤが生まれるなんて、想像もしなかったことでしょう。自動車の電動化が進む中、タイヤに求められる役割は多様化しています。複雑なニーズへの対応と生産性の向上のためには、タイヤテクニカルセンターが担う役割はますます大きくなっていくと思いました。