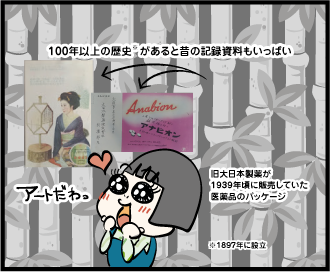

たかぎりょうこの住友グループ探訪

大日本住友製薬 鈴鹿工場

原薬の製造から製剤、包装工程まで一貫して行う、医療用医薬品の生産拠点。

三重県鈴鹿市に位置している、大日本住友製薬の基幹工場である。

原薬の製造から製剤、包装工程まで一貫して行う、医療用医薬品の生産拠点。

三重県鈴鹿市に位置している、大日本住友製薬の基幹工場である。

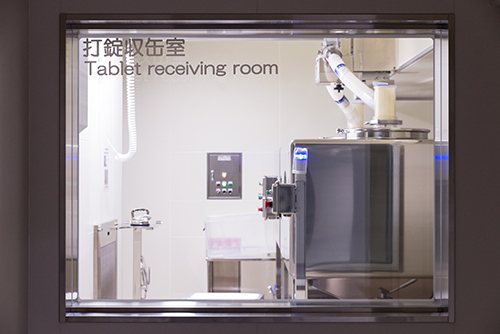

厳密に管理された環境で、ロボットが薬を梱包している。

「環境にやさしい工場」を基本コンセプトに、1968年に設立された鈴鹿工場。医薬品と医薬部外品の厳格な基準であるGMPをクリアし、合計102品目の医薬品を、効率的かつ安定的に大量生産している。

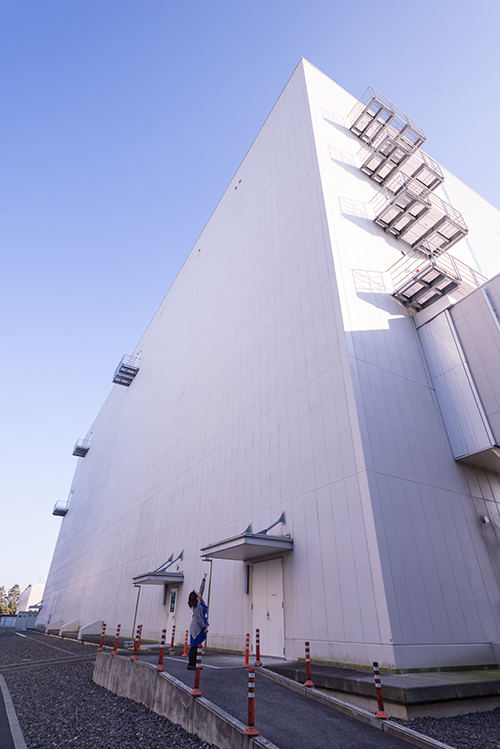

鈴鹿工場の門から敷地に入ると、何棟もの白く大きな建物が立ち並んでいた。敷地を進むと、そのうち幾つかの建物が妙に目を引いた。これまで見てきた工場の外観とは何かが違うのだ。見上げていると、ふと気が付いた。「窓が少ないんだ!」。工場の方にその理由を聞いてみると、「製薬の工程では決して異物が混入してはならないのが大原則です。少しでもその懸念材料を減らすために、外部から異物が入る可能性のある窓はできるだけ少なく、出入りに必要なドアなどにも、インターロックで最大限の配慮をしています」とのことだった。

まず、錠剤や顆粒剤などを作っている、新固形製剤棟に伺った。2008年に設立した新固形製剤棟は工場棟の中でもひときわ新しく、建物自体に様々な工夫がされていた。最も象徴的だったのは、作業エリアの入り口と出口の場所が異なり、作業員は工場内を1方向にしか進めないという、1way方式だ。人の流れを決めることで、余計なものが混入しないように対策がされている。さらに、建物内の空調までが1方向に流れるように調整されており、空気の流れが逆流することはないという。もちろん、薬剤の原料に関しても流れが決まっている。鈴鹿工場が生産している薬は、原薬/中間体が5種類、製剤品が52種類、包装品が76種類と実に多種多様。製造を切り替える際、薬品が混入することがないよう、機器の徹底した洗浄や、組み替え手順などが厳密に決まっている。空気中や原材料中の異物の混入は「クロスコンタミ」と言うそうで、クロスコンタミを防止し、医薬品の安全を守るために多くの工夫がされているのだ。

特に、品質管理のため、全ての工程で行ったことを記録に残し、10年から15年は保存し続けると聞いて驚いた。私も工場で勤務していた頃に、決まった通りの時刻にサンプル検査をして記録し続けた経験があるが、いくら決まったルールとはいえ、その通りに継続するのはとても難しいことだ。これを習慣化するというのは、作業員一人ひとりに品質管理の意識がないとできることではない。

新固形製剤棟を離れて、次は包装・品質管理棟に伺った。すると、ここでも面白い光景に出合えた。複数のロボットが連携して薬の梱包をしていたのだ。どのロボットも担当する工程が違い、形も速さも異なる。見ているうちに、一番大きくテキパキとたくさん動くのが長男、1台で2台分の役割を果たす器用なのが次男、ゆっくりだが着実に最後の外箱に詰め込み送り出すのが三男、というロボット兄弟のように見えてきた。最終的にその箱をモノレールに乗せてスーッと、所定の場所まで運ぶのが、調子のいい末っ子の四男だ(笑)。

作業場では人も一緒に働いている。ロボットの方が早く確実にできる作業もあるが、それをどう動かすか管理するのは人間なのだ。今後さらにロボットと人間の分業は進んでいくと思われるが、品質管理や安全管理の仕組みをつくり、最終的な判断をするのが人間であることは変わらないだろうな、と思った。

大日本住友製薬が人を大切に考え続けている会社だと感じたのは、業界内競争力をつけるためのコスト削減の話を聞いたときだ。コスト削減と聞いて私が一番に思い浮かべたのは、人件費の削減だった。しかし、"人は宝"と考える同社では、コスト削減は人の頭と手を使ってするものだという。もっと効率的に、安全で確実に作業をするためにどんなことができるかを従業員は常に考え、富士山の標高と同じ3,776件を1年間の目標に、鈴鹿工場全体で改善提案を進めているそうだ。ほんの小さな薬の粒に、たくさんの人の努力と工夫が詰め込まれているんだな……。今度から薬を飲むときには、一粒一粒感謝して飲みます!

理系の女性を意味する「リケジョ」。まさしく天野さんがそうだった。名刺をいただいたとき、驚いて思わず「部長さんですか?」と、聞き返してしまった。というのも、取材先の工場で管理職の女性に初めてお会いしたからだ。伺ってみると、入社以来、試験グループから品質保証、包装、分析など現場の各部署を経験したエキスパート・リケジョだった! こんな素敵なキャリアを持つ女性の先輩がいるこの会社が羨ましくて、思わず根掘り葉掘り聞いてしまった(笑)。

鈴鹿工場を取材できると決まったときから、たかぎさんは興味津々で、「例えば錠剤を見ていると、薬効成分の含有量が違う薬でもだいたい同じ大きさをしていますよね。どうやって作っているんでしょうね?」と嬉しそうでした。

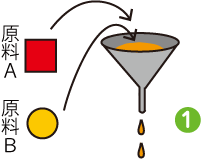

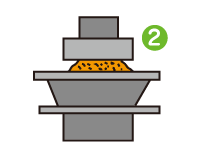

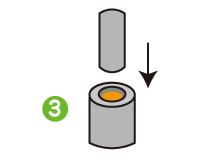

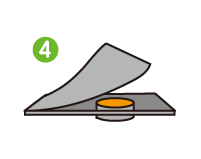

スタッフ一同ワクワクしながら伺った鈴鹿工場でさっそく質問すると、「薬効成分のある原料に、乳糖など粉状の添加剤を加えて増量する」と教えていただきました。添加剤の目的は、材料を固めることと薬効成分を均一に混ぜ合わせることで、成分が水などに溶けてにじみ出るかも考慮されているそうです。

工場は安全対策と品質管理を徹底しているため、取材にあたってはガラス越しに製造現場を見る事ができる見学コースをご案内いただきました。異物混入を防ぐため窓を減らした建物の中で、さらに製造工程をガラス越しに見ていると、なんだかこちらの身も引き締まる心地がしました。

⼤⽇本住友製薬株式会社は、2022年4⽉に社名を住友ファーマ株式会社に変更しました。

記事中の社名、人物の所属・肩書は掲載当時のものです。

(⼤⽇本住友製薬株式会社は、2022年4⽉に社名を住友ファーマ株式会社に変更しました。記事中の社名、人物の所属・肩書は掲載当時のものです。)