-

「まちづくり」 : 住友重機械エンバイロメント / 住友倉庫 / 三井住友海上火災保険 / 住友不動産 / 三井住友建設

ワンポイント解説

ワンポイント解説日経BPコンサルティング

SDGsデザインセンター長

古塚 浩一

風光明媚(めいび)で美しい自然が広がる離島。しかしそのイメージに反し、離島ではディーゼル発電が一般的で、CO2排出量が多い。本土の電力系統から切り離されているため、天候によって発電量が変化する再生可能エネルギーを大規模に導入することも難しい。

この課題の解決に乗り出したのが、原発や大規模太陽光・風力発電施設を抱え、南九州の電力基地と位置づけられる鹿児島県薩摩川内(さつませんだい)市である。同市に属する甑島(こしきしま)に次世代エネルギーを導入し「エコアイランド化」することを目指し、同市と九州電力、そして住友商事が手を組んだ実証事業「甑島リユース蓄電池プロジェクト」が2015年に始動した。

住友商事は2010年、EV(電気自動車)のバッテリー再利用を目指す日産自動車と合弁会社(4R ENERGY)を設立。2013年、回収した中古バッテリーをリユース蓄電池として活用する世界初の実証実験を大阪・夢洲(ゆめしま)で開始した。EV搭載のバッテリーはある程度の年数を使用すると、自動車用として使い続けるのは難しいが、蓄電池としては十分に活用できる。現時点でも世界では700万台以上のEVが普及しており、そのバッテリーをすべて合わせると原発10基分の1日の発電量と同等の電気をためられるという。EVの普及は今後確実に進み、中古バッテリーも増えていく。リユース蓄電池は電力安定化と地球環境保全に貢献すると、住友商事は読んだ。

夢洲で技術面の検証が終わったことで、今回のプロジェクトがスタートした。甑島にEV36台分のリユース蓄電池を導入し蓄電センターを開設。島の電力系統に直結することで電力を安定化し、単独では発電が不安定な太陽光や風力発電を導入できるインフラを構築したのだ。住友商事が目指すのは、発電所、変電所と並ぶ第三の電力拠点として「蓄電所」を位置づけ、これをもとに離島での再生可能エネルギー事業促進と地域活性化につなげることだ。

2017年4月には日産自動車の協力で、甑島に40台のEVを新規導入。再生可能エネルギーのクリーンな電気でEVを走らせ、島内の低炭素化に貢献する。さらに、将来EVとしての役目を終えた電池を蓄電センターで活用することで、再生可能エネルギーの導入量を拡大するという循環型エネルギー社会を実現した。今後は、再生可能エネルギーの活用に向けた自治体向けのモデルを構築し、全国的に普及させていくことも視野に入れている。

ガラスの製造では原料を溶かす工程で天然ガスや重油を燃やすため、大量のCO2が排出される。そのため業界では以前から排出削減の取り組みが続けられてきた。中でも日本板硝子は気候変動対策を企業の持続可能性にかかわる経営課題と捉え、サステナビリティ施策の最重要項目に位置づけている。

同社グループでは建築用ガラスと自動車用ガラスが売上の9割を占め、CO2排出の割合は前者が62%、後者が33%となっている。CO2排出量削減の取り組みとしては、製品を通じた貢献と製造工程の見直しの両面からアプローチする。まず製品の部分では、太陽電池パネル向けのオンラインコーティングTCO(透明導電膜)ガラスによる創エネ、断熱窓ガラスによる省エネの普及を後押し。自動車用では熱線制御ガラスでエアコンの負荷を減らし、ガソリン車の燃費を向上させる。これは電気自動車ではバッテリーの負荷を減らし、航続距離の伸長に寄与する。

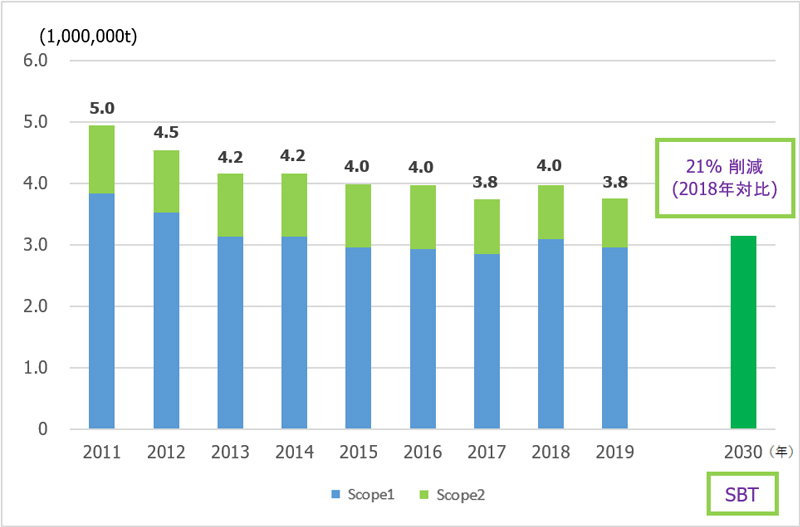

一方の製造工程における削減の取り組みだが、同社は100年を超えるガラス製造の歴史の中で、ガラスを溶解する燃料を石炭から重油、重油から天然ガスへと転換してきた。そして2015年のパリ協定の採択を契機に、サステナビリティ委員会でグループ全体のCO2削減目標を策定。2015〜20年にはガラス単位生産当たりのCO2排出量を年1%削減することを実行に移すとともに、2030年までに燃料や電力などの使用に伴う自社の温室効果ガス排出量(Scope1とScope2の合計)を21%削減(2018年比)する長期目標を2019年に発表した。この目標はSBTイニシアティブ※の認定を取得している。さらに、2021〜24年の中期目標としてガラス単位生産当たりCO2排出量の年2%削減を打ち出した。

※CDP(旧カーボン・ディスクロージャー・プロジェクト)、国連グローバル・コンパクト、WRI(世界資源研究所)およびWWF(世界自然保護基金)による共同イニシアティブ。気候変動リスクの低減に向けて、企業に対し、科学的知見と整合した温室効果ガス削減目標の設定を推進している。

※CDP(旧カーボン・ディスクロージャー・プロジェクト)、国連グローバル・コンパクト、WRI(世界資源研究所)およびWWF(世界自然保護基金)による共同イニシアティブ。気候変動リスクの低減に向けて、企業に対し、科学的知見と整合した温室効果ガス削減目標の設定を推進している。

実際に取り組みは進展し、2019年までガラス単位生産当たりで毎年1%を超えるCO2削減を達成している。Scope2の施策では太陽光発電など再生可能エネルギーの採用も進める。とはいえ、同社が直接排出するCO2の7割はガラス原料を溶かす窯からのものであり、燃焼効率の良い窯の開発は続けているものの、溶融のエネルギーとして化石燃料の使用をやめなければ大幅な排出削減は難しい。そこで着目したのが水素エネルギーの活用だ。

現在、ガラス溶解窯の燃料は天然ガスが中心。そこに水素を混ぜて燃焼させることで、溶解工程全体のCO2排出量を減らすことが可能となる。同社では、仮に100%水素に転換できればCO2排出量の80%削減が可能になると試算している。

そして2021年3月から4月にかけて、英国北部グリーンゲートのガラス製造工場において、世界で初めて水素エネルギーによるガラス製造の実証実験を行う。水素の比率を増やしながら、生産性や品質を調査するのが目的だ。同実験は現地でCO2削減に取り組む共同事業体HyNetのプロジェクトの一環であり、工業の燃料転換計画を推進する英国政府からの補助金を受けて実施する。

今回、実証実験を行う水素エネルギーの活用は有力な技術候補だが、最終的に製造工程からのCO2排出量をゼロにするには、水素エネルギー以外の技術開発も必須だ。そこでこの実証と並行して、再生可能エネルギーでつくった電気による溶融技術の開発なども進めている。今回の水素実証と同じく、こうした革新的で新たな取り組みは、様々な知見や技術を集約して効率的に開発することが望ましく、それがCO2排出量ゼロ実現への近道であり社会貢献にもつながる。業界全体・社会全体のパートナーシップも今後の重要なテーマになると同社は考えている。

新型コロナウイルスの感染拡大により世界の経済が失速した結果、地球温暖化ガスの排出量は減少したと報じられている。経済が再生していくなかで多少の揺り戻しはあるだろうが、脱炭素化の流れは年々加速していくことは国際的な流れといえる。企業の脱炭素化に向けた取り組みは、SDGsやESGの文脈からも今後欠かせない。

吸水性樹脂事業を主力として、機能化学品事業やガス・エンジニアリング事業も手がける化学会社の住友精化は、2018年からSDGsを経営の中心に置いている。グループ全体でCSR活動を強力に推進するための指針として「住友精化グループが目指すCSR」を策定。全社横断の推進機関としてCSR委員会を設置し、取り組みを進めている。

その活動の中でも重要な位置を占めるのが脱炭素社会の実現に向けた貢献だ。中期目標で2030年度のCO2排出量10.7%削減(2013年度比)に向け2021年度7%、2022年度11%の削減目標に取り組みつつ、長期目標ではパリ協定において日本が2030年度に目指す26%削減(同)という数値を掲げている。

同社の事業のベースには化学があり、化学に根ざした技術によって独自性の高い多様な新製品・新用途を生み出している。暮らしに直接関わっているわけではないが、脱炭素化に直結するガス・エンジニアリング事業は、40種類を超える取り扱いがあり、半導体製造をはじめ化学工業、輸送機器、医療、食品添加分野などに展開している。

例えば、大気や生態系の環境汚染を測定する時の分析基準となる標準ガス、半導体を製造する際に用いられる半導体用材料ガス、医療用・工業用・食品添加用に広く使用されるケミカルガス、高性能の青色・白色LEDの開発を支える超高純度アンモニアガスなどがある。

半導体用材料ガスの主要な製品としては、一酸化炭素、一酸化窒素、プロパン(C3H8)など、高純度の特殊材料ガスがある。これはメモリーやロジックIC、SiCパワー半導体の製造プロセスで成膜やエッチングなどに使われるものだ。ちなみにSiCパワー半導体はエアコン、太陽光発電のパワーコンディショナー、電気自動車、サーバー電源、鉄道用途などで普及を始めている。

これ以外にも計量証明用の標準ガス(気体の量・濃度を測定する際の基準となるガス)や工業ガスを国内外に安全かつ安定的に供給することで、住友精化は生活に関わる多様な製品の製造と新規開発をサポートしている。また、ガスのみならず、ガス成分を分離・精製するPSA(圧力変動吸着)ガス発生装置や資源循環を可能とするガス回収精製装置なども扱うなど、同社の製品はひとくちに「ガス」というジャンルで括れないほどの幅広い用途があり、多くの産業分野で使用されている。今後も同社は化学に根ざした技術を強みに、ガスを通じて持続可能な社会の発展に貢献していくかまえだ。

脱炭素社会の実現に向けては、ブレイクスルーとなるような新技術の開発という視点に加え、多様な技術を活かしたソリューションを現実に適用することも極めて重要なポイントとなる。住友電設は、太陽光発電、風力発電をはじめとする再生可能エネルギー事業において、電気設備、系統連系線、変電所などの多岐にわたる工事を担うことで脱炭素社会の実現に貢献しており、2020年度を初年度とする新中期経営計画「VISION24」でも新エネルギー事業の推進を掲げている。

同社の再生可能エネルギー分野への取り組みは古く、すでに30年ほど前から太陽光発電工事を手掛けている。2012年の固定価格買取制度(FIT)開始がターニングポイントとなり、そこから工事の需要が一気に増えたという。ただ、買取価格が年々低下するに従い、近年は太陽光発電容量の全量売電という以前のトレンドが変化。企業などは自社で使う容量を賄えるだけの発電設備を設置し、発電した分を自家消費することで環境貢献やエネルギーコスト削減、BCP(事業継続計画)対策に取り組む傾向が強まっている。同社としても、事業所内発電設備については自家消費型の提案に力を入れている。

太陽光発電工事における同社の最大の強みは、電力会社の特別高圧電力設備といういわば発電所の“頭”の部分に取り組む部門と、電力系統の末端部分の工事に携わる部門が社内に存在することだ。柔軟な横連携を可能とする壁のない組織風土も手伝って、大規模な工事であっても一社で施工できる。加えて高い技術力はもちろんのこと、長年の経験で築かれた様々なパートナーとの関係性、多様な設備を扱ってきたからこそ身についたノウハウと提案力も有する。こうした総合力が実を結び、2014年の商業運転開始時に単一事業者の太陽光発電所としては日本一の規模を誇った大分ソーラーパワー(大分市、発電容量82MW)をはじめ、全国で数多くの施工実績を有している。

さらには近年、風力発電工事の案件も増えている。特別高圧電力を送電する大規模な風力発電所においては、太陽光発電所と同様、同社の技術力と社内で横連携が可能という強みが大いに活きてくる。近年では、2017年に日本最大級の風力発電プロジェクトとしてスタートしたウィンドファームつがる(青森県つがる市、発電容量約12万kW)の建設工事だ。風車38基、自営線総延長約32kmに及ぶこのプロジェクトで、同社は自営線工事(地中)、集電線工事(地中・ケーブル)、変電所工事、通信工事、風車内電気工事を担った。これについても同社ならではの多部門連携の力が存分に発揮され、試行錯誤の中、環境に貢献する大規模工事をやり遂げた。

風力発電については陸上設置だけでなく洋上設置も含めてさらなる需要増が期待されるほか、現在はバイオマス発電の工事も増え始めた状況だという。今後も住友電設は同社ならではの強みを活かし、本業を通じてカーボンニュートラルの達成に貢献していく。

「まちづくり」 : 住友重機械エンバイロメント / 住友倉庫 / 三井住友海上火災保険 / 住友不動産 / 三井住友建設