住友が取り組む社会課題 ~未来への羅針盤~

レアメタルのリサイクルシステム構築で

持続可能な資源の実現を目指す

地球環境との共生

地球環境との共生住友電工は、自動車、情報通信、エレクトロニクス、環境エネルギー、産業素材の5つの事業分野を世界約40カ国で展開している。その中で、生活者の目には触れないが、製造業で重要な役割を担う超硬合金を使った工具の製造を行っている。高硬度、高耐摩耗性、超高耐熱性を備えた合金で、切削工具の刃先(インサートチップ)やドリルなどに用いることで高速加工に役立っている。自動車から産業素材まで、すべての産業での製造加工になくてはならないツールが、超硬合金を使った工具だ。

その超硬合金の製造に欠かせない原料が、「タングステン」である。タングステンは希少金属(レアメタル)の一種で、生産の80%を占める高い割合で、中国などの海外に原料を依存している。その上、タングステンは近い将来、枯渇する可能性が高い資源だ。住友電工では超硬合金を安定供給するために、輸入依存の現在の状況からリサイクルによって資源を確保する方向に舵を切った。

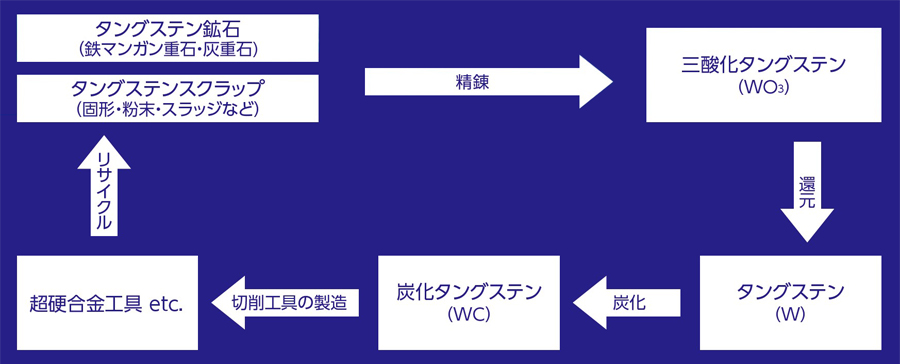

ここで、超硬合金を製造するためのタングステンの製造プロセスを確認しておきたい。まずタングステン鉱石から精鉱などのプロセスを経て、三酸化タングステン(WO3)に精錬する。還元、炭化工程を経て、炭化タングステン(WC)を製造し、これにコバルトやタンタルといった金属を混ぜて超硬合金の素材になる完成粉末を作る。ここで出てきたタングステン化合物のうち、WCは住友電工や他社などの超硬合金のスペックに合わせて製造されている。一方で、WO3は汎用的な中間原料であり、原料として流通しているものは主にWO3となる。WO3をリサイクルによって生産することができれば、タングステン鉱石からの精錬フローを行うことなく超硬合金の製造への道筋ができる。

住友電工では、タングステンの安定供給のために、1990年代から超硬切削工具のスクラップを原料としてリサイクルを行ってきたが、2000年代後半には、新たなリサイクル技術開発に乗り出していた。そして、2011年に原料として流通しているものと同等の純度を持つWO3の再生をスクラップ原料から可能にする新化学処理法を開発した。その後、国内で子会社の富山製作所にリサイクル拠点を設置。顧客から回収した超硬合金工具のスクラップから、WO3を再生する仕組みを整えた。

顧客から廃棄物になる工具のスクラップを有料で買い取り、リサイクルして再び超硬合金の工具に仕立てる。顧客にとっても使用済みの工具が有価物になるメリットがあり、住友電工はタングステンの原料が手に入る。タングステン鉱石に含まれるタングステンの割合は1%未満といわれ、超硬合金工具のスクラップは圧倒的にタングステンの含有量が多く、環境負荷をかけずにWO3を得られるのも大きなメリットだ。

こうして、資源を無駄にしないリサイクルの循環が出来上がった。現在、住友電工が国内向けに出荷している超硬合金工具の製造に必要な原料と同等量相当を、国内のタングステンリサイクルで再生している。

タングステンリサイクルの事例の一つにトヨタ自動車と連携した国内リサイクルシステムがある。原料リスクの軽減だけでなく、スクラップの回収による経済的メリットや社会課題の解決を目指して、再生を考慮したスクラップの分別に対応したリサイクルシステムを構築し、タングステンの100%回収・リサイクルを実現している。

一方で、国内のリサイクル拠点だけでは多様なリスクには対応しきれないという課題がある。そこで住友電工は米国のタングステン粉末メーカーとの間に合弁会社のNiagara Refining(NIRE)社を設立し、2011年に米国のニューヨーク州バッファロー郊外に工場を建設して、グローバルなタングステン鉱石の精錬とリサイクルの拠点を置いた。2023年には、リサイクルの量産設備を新たに導入することを予定している。これにより、国内だけでなくグローバルでもタングステンのリサイクルで生産量が確保できる。リサイクル原料から超硬合金工具という完成品までを一貫して生産できるグローバルリサイクルシステムが完成し、地球環境との共生に寄与していく。